Le construction du bateau remonte à 1930. Une étude de stabilité est prévue ainsi qu’un changement de motorisation et l’implantation de nouveaux aménagements.

La majorité des plans concernant le bateau sont obsolètes, les plans de formes sont même inexistants. Pour les produire, le bureau d’études aura besoin des couples et sections reprennant fidèlement la forme du livet juqu’au dessous de la quille.

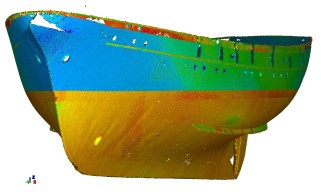

Nous avons effectué le relevé lasergrammétrique avec une densité moyenne d’un point tous les 5 cm sur l’ensemble de la coque et une densité d’un point tous les 1 cm pour la poupe, le gouvernail et le dessous de quille (le bateau se trouvant sur une ligne de tins). Six stations d’appareil (Leica HDS 3000) autour de la coque génèrent chacune un nuage de points en haute densité. Des cibles placées sur la coque elle-même et à l’intérieur de la cale sèche permettent de référencer les six nuages les uns par rapport aux autres. Objectif : n’en obtenir plus qu’un parfaitement homogène et d’une précision de l’ordre de 5 mm.

Ce nuage de points est filtré (élimination des points parasites : tourelles d’accès, passage de personnes dans le champ de l’appareil, anodes sacrificielles, ligne de tins, etc.) avant traitement. Parallèlement, on fixe le système de coordonnées de façon à ce que les axes suivent la géométrie du bateau :

Du nuage de points au maillage 3D

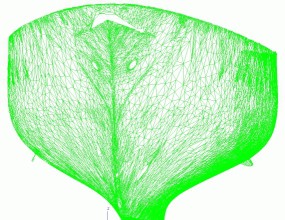

Tout fonctionne par étape ! La première permettant la génération automatique de sections et de couples, est de passer du nuage de points à une surface maillée triangulaire. C’est une phase décisive car il s’agit de garder la grande exactitude du nuage de points tout en réduisant considérablement la taille des données ; de 900 000 points, on passe à 275 000 triangles. Ici, la difficulté principale est de conserver une géométrie de maillage précise, quelle que soit la géométrie de la coque : une densité de triangles élevée pour les parties à forte variabilité géométrique (stabilisateurs, gouvernail etc.) et un nombre de triangles plus restreint pour les parties courbes, plus lisses. Cette étape est parfaitement contrôlée par le logiciel de maillage que nous utilisons (3D Reshaper). Quant au maillage, il est indispensable pour la génération automatisée des couples et sections.

|

|

Du maillage 3D aux couples, coupes longitudinales et transversales

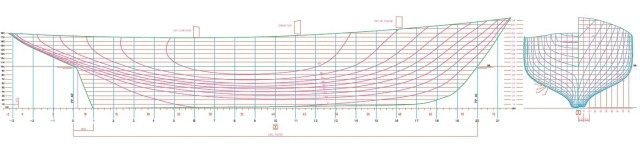

Ayant préalablement défini le système de coordonnées suivant les axes principaux de la coque, il suffit de définir le pas de coupe pour les sections. Le résultat final est un jeu de polylignes 3D au format DXF, classées par calques. Elles sont la base du travail de reconstruction de la forme de la coque.

Notre client, travaille sous AutoShip. Il récupère le jeu de couples, coupes longitudinales et transversales issu du maillage triangulaire 3D pour recréer la forme avec des splines 3D.